天然膠輪胎再生膠生產通用模型在導絲輪橡膠制品中的應用

隨著環保意識的增強和資源循環利用的需求,天然膠輪胎再生膠的生產技術日益受到重視。本文將探討基于通用生產模型的天然膠輪胎再生膠在導絲輪橡膠制品中的制造過程、優勢及應用前景。

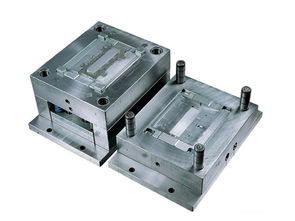

天然膠輪胎再生膠的生產通用模型主要包括廢輪胎收集、破碎、脫硫、精煉和成型等環節。廢輪胎經過機械破碎后,去除金屬和纖維雜質,隨后通過熱化學或生物方法進行脫硫處理,恢復橡膠的塑性和彈性。精煉過程進一步調整膠料的物理性能,最終通過模具成型為所需產品。這一模型強調標準化和可擴展性,適用于多種橡膠制品的生產。

在導絲輪橡膠制品的應用中,天然膠輪胎再生膠展現出顯著優勢。導絲輪作為紡織、包裝等行業的關鍵部件,需要具備耐磨、耐油和穩定的彈性。再生膠通過優化配方和工藝,可以滿足這些要求,同時大幅降低原材料成本。與純天然膠相比,再生膠的使用減少了廢輪胎對環境的污染,符合可持續發展理念。實際生產中,通用模型允許快速調整參數,以適應不同規格導絲輪的需求,提高生產效率。

再生膠在導絲輪制造中也面臨挑戰,如性能一致性和長期耐久性問題。通過改進脫硫技術和添加增強劑,可以提升再生膠的質量。未來,隨著技術的進步,天然膠輪胎再生膠的通用生產模型有望在更多橡膠制品領域推廣,推動綠色制造的發展。

天然膠輪胎再生膠生產通用模型為導絲輪等橡膠制品提供了經濟環保的解決方案。企業應積極采納這一模型,結合自身需求優化工藝,以實現經濟效益與環境效益的雙贏。

如若轉載,請注明出處:http://www.44av44.com/product/220.html

更新時間:2025-11-12 00:16:46